01 Resumo

A tecnologia de transferência de calor por mudança de fase representada por tubos de calor e VC (Câmara de Vapor) tem uma condutividade térmica muito maior do que os materiais tradicionais e é uma tecnologia chave para resolver a crescente demanda por dissipação de calor do produto.

Nos últimos anos, os radiadores VC de alumínio tornaram-se um dos pontos de pesquisa da indústria. A pesquisa e aplicação de dissipadores de calor VC de alumínio estão alinhadas com a tendência de desenvolvimento de produtos de comunicação de alto desempenho, leves e de baixo custo na dissipação de calor e são de grande importância. Portanto, o Grupo Shengjiu e a ZTE Communications conduziram pesquisas inovadoras em todos os dissipadores de calor VC de alumínio.

02 O avanço da tecnologia de radiadores

A dissipação de calor é um elo importante para garantir a operação segura e confiável de dispositivos e produtos eletrônicos a longo prazo. Sendo o campo com a aplicação mais intensiva de dispositivos consumidores de calor, como chips, o desenvolvimento da tecnologia de comunicação e informação promoveu a dissipação de calor ou o design térmico para se tornar uma indústria sistemática. A pesquisa e o desenvolvimento em áreas como energia, segurança, eletrônicos de consumo, automóveis e LEDs também estão cada vez mais focados no desempenho de dissipação de calor dos produtos, a fim de obter mais vantagens na competitividade do mercado.

Atualmente, os produtos de comunicação e informação 5G estão se desenvolvendo visando maior capacidade, maior desempenho, conservação de energia e baixo ruído. O grau de integração de dispositivos está aumentando e as funções de chip único estão se tornando mais poderosas, resultando em um aumento significativo no consumo de energia. No entanto, o layout está se tornando mais compacto e a densidade do fluxo de calor está aumentando exponencialmente. A tecnologia de refrigeração enfrenta graves desafios.

Os sistemas tradicionais de dissipação de calor dependem principalmente de material monofásico para conduzir o calor do dispositivo para a superfície do radiador e, em seguida, o calor é dissipado no ambiente pelo ar através de convecção natural (sistema natural de dissipação de calor) ou convecção forçada (ar forçado sistema de refrigeração). A eficiência da condução de calor depende, mas também é limitada, pela condutividade térmica inerente do material.

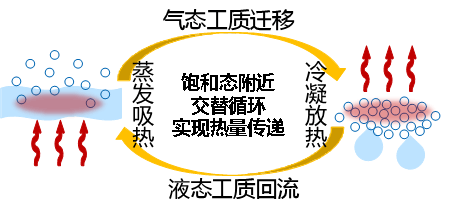

A tecnologia de transferência de calor por mudança de fase representada por tubos de calor e VC (Câmara de Vapor) utiliza o meio para ferver na região de alta temperatura (região de fonte de calor) e condensar na região de baixa temperatura, enquanto absorve ou libera o calor latente correspondente de mudança de fase, circulação alternada e obtenção de rápida difusão ou migração de calor. A absorção e liberação de calor latente é um processo rápido e eficiente, e quando se utiliza transferência de calor bifásica, geralmente são escolhidos fluidos de trabalho com maior calor latente, resultando em eficiência de transferência de calor extremamente alta. A condutividade térmica equivalente pode atingir 4.000 W/m · K ou mais, excedendo em muito os materiais metálicos puros, como ouro, prata, cobre e alumínio (200-400 W/m · K), e pode suportar maior consumo de energia e fluxo de calor necessidades de transferência de calor por densidade que os dissipadores de calor tradicionais não conseguem atender. Ao mesmo tempo, pode ser combinado com diversas formas de fontes de frio (convecção natural, resfriamento de ar forçado, resfriamento de líquido, radiação, etc.), e suas formas de aplicação são flexíveis e diversas.

Figura 1 Princípio da transferência de calor por mudança de fase

Atualmente, os componentes de dissipação de calor bifásico evoluíram desde os primeiros tubos de calor propostos e amplamente utilizados para várias formas, como placas de imersão VC, dissipadores de calor 3DVC, sifões de calor termossifão, sifões de calor de circuito LTS, tubos de calor de circuito LHP, etc. Os materiais do invólucro também se expandiram dos materiais tradicionais de cobre para alumínio, titânio, aço inoxidável, etc., para atender aos requisitos de diferentes cenários de aplicação.

Figura 2 Morfologia de diferentes componentes de dissipação de calor bifásico

03 Desenvolvimento de Tecnologia de Radiador VC de Alumínio

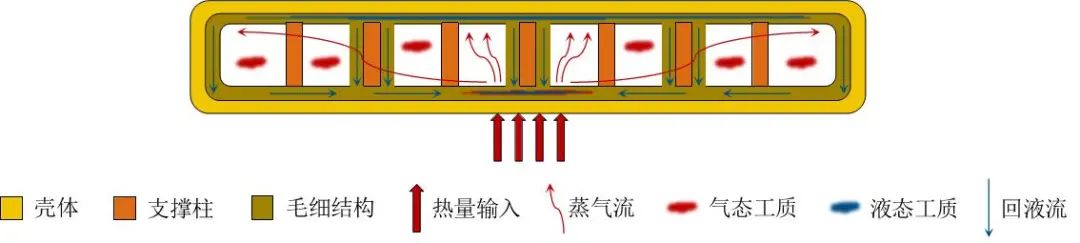

A placa de imersão VC é atualmente o produto de transferência de calor de mudança de fase mais maduro em termos de tecnologia, além dos tubos de calor, e é amplamente utilizada nas indústrias de comunicação e eletrônica. Um VC típico é uma forma plana e fechada, consistindo de um invólucro, estrutura capilar, estrutura de suporte e fluido de trabalho. A condução eficiente de calor é alcançada através da evaporação, condensação e transporte capilar do fluido de trabalho, difundindo o calor da área concentrada para todo o plano estrutural. Graças às vantagens das propriedades capilares de grande área e da difusão térmica bidimensional ou mesmo tridimensional, o VC tem uma maior capacidade de carga de densidade de fluxo de calor. Especialmente para dispositivos eletrônicos com densidade de fluxo de calor superior a 50W/cm2, o efeito de temperatura uniforme é significativamente melhor do que metal puro ou substratos de resfriamento de tubos de calor incorporados, o que pode melhorar muito a eficiência dos dissipadores de calor.

Figura 3 Princípio estrutural da placa de imersão VC

O invólucro do VC é geralmente feito de materiais metálicos, incluindo cobre, titânio, alumínio, aço inoxidável, etc. Devido à boa condutividade térmica, processamento mecânico e propriedades de soldagem dos materiais de cobre, o processo de formação é relativamente simples e a precisão é alta . Atualmente, a grande maioria do VC é feita por estampagem de folhas finas de cobre. Nos campos militar ou aeroespacial, para obter leveza, o alumínio é geralmente usado como material de revestimento para VC. Nos últimos anos, para atender à demanda do mercado por redução de custos e redução de peso, a exploração de radiadores VC de alumínio tem sido gradualmente realizada na área de dissipação de calor civil. A pesquisa concentra-se principalmente no projeto da estrutura do núcleo de sucção, tecnologia de soldagem e fluidos de trabalho internos.

(1) Pesquisa sobre estrutura de absorção de líquidos de alumínio VC

O VC depende principalmente da estrutura interna do núcleo de sucção para fornecer energia para o refluxo do condensado, o que afetará o fluxo de calor crítico e o desempenho térmico do VC. Atualmente, as estruturas de núcleo de absorção de líquido comuns de alumínio VC na indústria são divididas principalmente em duas categorias: tipo micro ranhura e tipo multifuro.

①Tipo micro sulco

O núcleo de sucção de líquido com micro ranhura é feito usinando pequenas ranhuras na parede interna do VC e utiliza a tensão da interface da ranhura para refluxar o meio de trabalho líquido e atingir a função do núcleo de sucção de líquido. Com o desenvolvimento da tecnologia de preparação do núcleo de sucção de micro sulcos, os estudiosos prepararam vários formatos de micro sulcos, e estruturas comuns de micro sulcos são mostradas na Figura 4.

Figura 4 Estruturas Comuns de Microsulcos

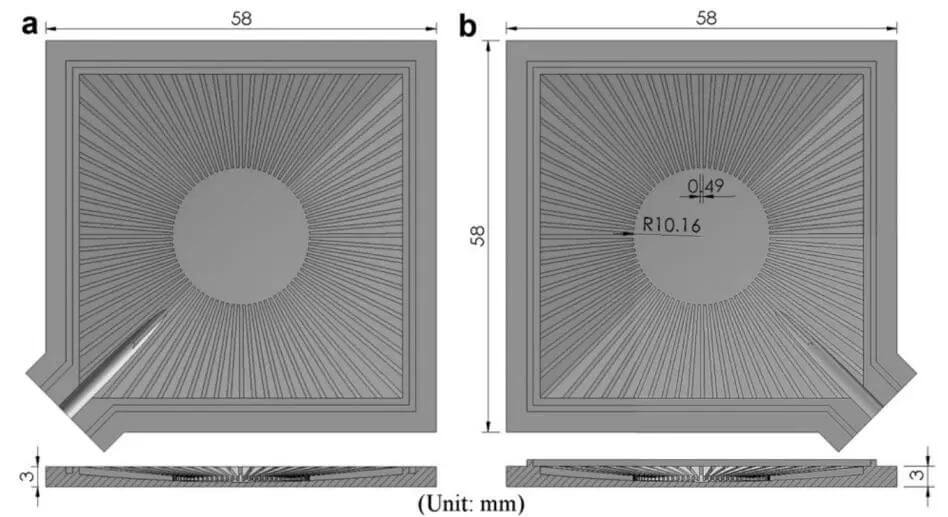

Chen et al. conduziu um estudo sobre alumínio VC com núcleo de ranhura radial e comparou-o com alumínio em pó de alumínio sinterizado VC. Os resultados do teste indicam que o desempenho de resistência térmica do alumínio VC em pó de alumínio sinterizado é mais estável do que o alumínio VC com núcleo de ranhura radial.

Figura 5 Radiador VC de alumínio com núcleo com ranhura radial

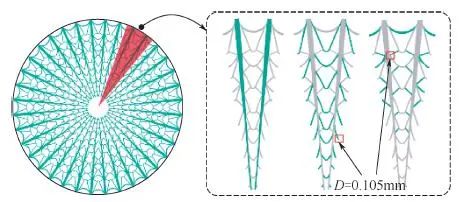

A fim de resolver o problema de transferência de calor limitada causada pelo pequeno limite capilar do núcleo de sucção de micro-ranhuras, muitas novas estruturas foram desenvolvidas com base em micro-ranhuras comuns. Li et al. dividiu o disco em uma série de regiões idênticas em forma de leque e desenvolveu uma estrutura de micro sulcos com ramos baseados na estrutura das nervuras da folha. Comparada com microranhuras convencionais, esta estrutura possui melhor uniformidade geral de temperatura em VC.

Figura 6: Estrutura de microsulcos em forma de veia

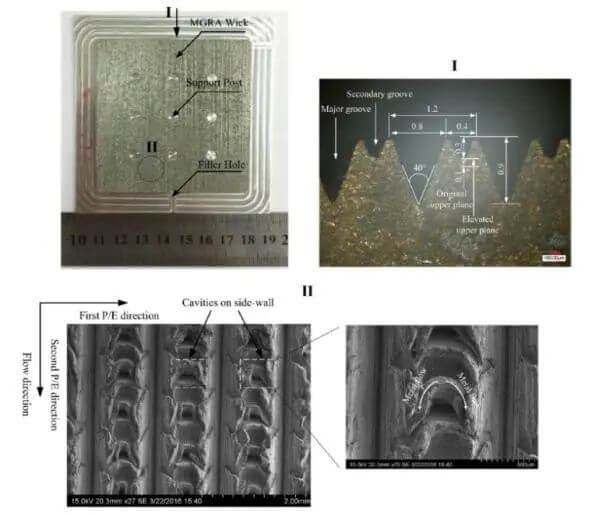

Zeng et al. processou ranhuras de alta proporção em placas de alumínio usando um processo de extrusão por aração. Ao mesmo tempo, através do corte bidirecional nas direções horizontal e vertical, uma estrutura de cavidade de matriz é usinada com base na ranhura, aumentando ainda mais a força capilar do núcleo de sucção.

Figura 7: Superfície VC de alumínio com ranhura extrudada cortada com arado

②Tipo poroso

O núcleo de sucção de pó sinterizado tem as vantagens de peso leve, grande força capilar, grande área de superfície específica, resistência ao calor e resistência à corrosão, e é amplamente utilizado em cobre VC. No entanto, a aplicação desta tecnologia em pó de alumínio é relativamente difícil: os materiais de alumínio são propensos a formar películas de óxido na superfície devido às suas propriedades ativas, e o ponto de fusão da alumina é muito alto (cerca de 2.000 ℃), dificultando a sinterizar. Portanto, extensas pesquisas têm sido conduzidas na academia e na indústria sobre o processamento de estruturas porosas de alumínio.

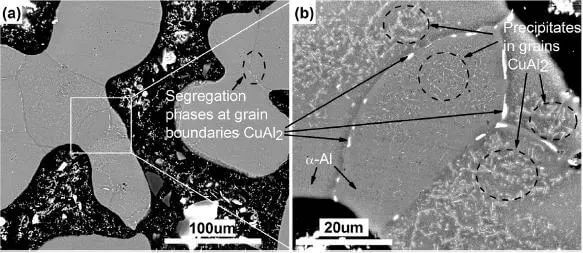

Zhang et al. alcançou a sinterização de pó de alumínio por meio de sinterização aprimorada em fase líquida. Adicione 4,5% em peso de fração de massa de pó de cobre ao pó de alumínio e sinterize por 60 minutos sob a proteção de 99,99% de argônio a 600 ℃. O pó de cobre forma um pescoço de sinterização entre o pó de alumínio, formando assim um núcleo poroso de absorção de líquido.

Figura 8 Microscopia Eletrônica do Pescoço de Sinterização de Pó de Alumínio (Fração de Massa de Pó de Cobre 3,5% em peso)

Ameli M et al. fabricou estruturas porosas de alumínio usando tecnologia de fusão seletiva a laser (SLM). O processamento é realizado sob pressão normal de argônio de 14 mbar e o teor de oxigênio na sala de processamento é mantido entre 0,1% e 0,2%. A sinterização a laser é realizada camada por camada sobre um substrato de alumínio, e o produto sinterizado final é mostrado na Figura 9.

Figura 9 Amostra de estrutura porosa de alumínio sinterizado com tecnologia SLM

Zhang et al. desenvolveu uma estrutura capilar sinterizada com fibra de alumínio. Em comparação com o pó de alumínio, as fibras de alumínio formam um grande número de rebarbas nas bordas quando saem da ferramenta, o que pode melhorar a área superficial específica e a força de ligação durante o processo de sinterização.

Figura 10 Processo de processamento de fibra de alumínio e produtos acabados sinterizados

Em resumo, devido à natureza activa do material de alumínio e à sua tendência para formar películas de óxido, a primeira abordagem para processar núcleos capilares de alta qualidade é evitar processos de sinterização e utilizar meios mecânicos para processar os capilares; A segunda abordagem é reduzir a dificuldade de sinterização protegendo a atmosfera e aumentando o ponto de formação do gargalo de sinterização (adicionando outros metais ou aumentando os pontos de contato). No entanto, em geral, estes métodos de processamento são difíceis, ineficientes e dispendiosos de implementar na indústria.

Em resposta a isso, a Ningbo Shengjiu Technology Co., Ltd. desenvolveu um novo tipo de núcleo de sucção de líquido à base de alumínio. O núcleo de sucção de líquido é feito de folhas de alumínio ultrafinas com fenda que são dobradas e prensadas várias vezes. Após o processamento, é fixado ao substrato por brasagem. Comparado a outros métodos, este núcleo de sucção à base de alumínio possui processamento simples, baixo custo e boas perspectivas de aplicação.

(2) Pesquisa sobre processo de soldagem VC de alumínio

Atualmente, o alumínio VC é geralmente processado usando tecnologia de brasagem para completar a combinação das placas de cobertura superior e inferior. No entanto, a tecnologia de brasagem tem desvantagens como baixa resistência da solda, fácil bloqueio de capilares e fácil corrosão. Portanto, pesquisas sobre o processo de conexão de placas de cobertura superior e inferior de alumínio VC também começaram na indústria.

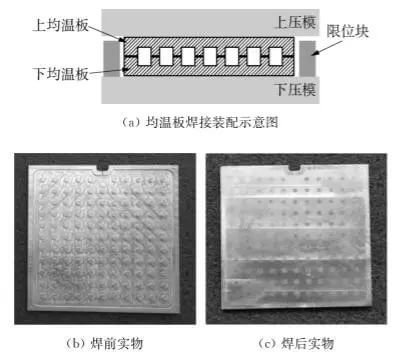

Chen Xu e outros estudaram o processo de ligação por difusão de placas de alumínio com temperatura uniforme. As amostras foram colocadas em um forno de soldagem por difusão a vácuo com um grau de vácuo não inferior a 5 × 10-3Pa, e os parâmetros ideais do processo foram explorados carregando diferentes temperaturas, pressões e tempos de soldagem. A pesquisa mostrou que parâmetros de processo de 550 ℃, 3MPa e 2 horas de isolamento podem otimizar a qualidade da soldagem de placas de alumínio com temperatura uniforme.

Figura 11 Diagrama esquemático da montagem de soldagem VC de alumínio e imagem física antes e depois da soldagem

No entanto, o processo de soldagem por difusão de alumínio requer muito grau de vácuo do forno a vácuo, e os fornos convencionais de soldagem por difusão a vácuo não podem atender aos requisitos, o que restringe a aplicação em larga escala deste processo em radiadores VC de alumínio. A otimização do processo de soldagem das placas de cobertura superior e inferior do alumínio VC ainda requer esforços conjuntos da indústria.

(3)Pesquisa sobre meio de trabalho interno de alumínio VC

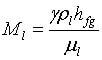

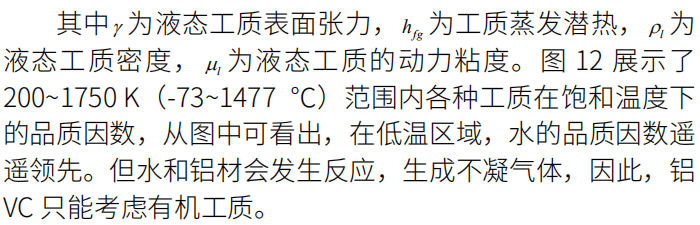

A seleção do fluido de trabalho para uma placa de temperatura uniforme requer consideração de fatores como compatibilidade com o núcleo absorvente e materiais do substrato, estabilidade térmica, molhabilidade, alto calor latente, alta condutividade térmica e alta tensão superficial. Uma maneira rápida de medir o desempenho dos fluidos de trabalho é comparar o seu Número de Mérito. Existem várias definições de fatores de qualidade, mas a forma básica é integrar diferentes parâmetros termofísicos em um parâmetro indicador. Uma definição relativamente simples é:

Após cálculo e comparação, os fatores de qualidade dos fluidos de trabalho orgânicos que atendem aos requisitos de faixa de temperatura e proteção ambiental não são significativamente diferentes. Atualmente, a seleção de fluidos de trabalho para radiadores bifásicos à base de alumínio é amplamente considerada da perspectiva da pressão de vapor saturado do fluido de trabalho. Ao contrário do VC de cobre tradicional, o VC de alumínio é preenchido com fluidos de trabalho orgânicos com pontos de ebulição mais baixos e tem uma pressão positiva em seu interior. Quando o radiador está em operação, a temperatura aumenta e a pressão interna aumenta, representando um desafio maior para a capacidade de suporte de pressão do alumínio VC. Atualmente, os refrigerantes comumente usados para alumínio VC são R134A (refrigerante de alta pressão) e R1233Zd (refrigerante de baixa pressão).

Ao contrário do VC de cobre maduro, o VC de alumínio ainda está em seus estágios iniciais no campo civil e requer maior exploração na indústria.

04 Resumo e Perspectivas

Os dissipadores de calor de alumínio VC se tornaram um dos principais pontos de pesquisa na indústria de resfriamento devido às suas vantagens de baixo custo, baixo peso e alta eficiência de transferência de calor. Atualmente, ainda existem muitas dificuldades e desafios no alumínio VC:

①O processamento de núcleos de absorção de líquidos à base de alumínio de alta qualidade é relativamente difícil e é necessário explorar ainda mais métodos de processamento de estrutura capilar à base de alumínio de baixo custo e alta eficiência;

②O processo de brasagem comumente usado para radiadores VC de alumínio apresenta atualmente defeitos como baixa resistência da solda, fácil bloqueio de capilares e corrosão. Mais pesquisas são necessárias para investigar a aplicação da tecnologia de soldagem por difusão em radiadores VC de alumínio;

③O fluido de trabalho orgânico comumente usado em radiadores VC de alumínio tem uma diferença significativa na tensão superficial e no calor latente de vaporização em comparação com a água, e é necessária uma exploração mais aprofundada para fluidos de trabalho com fatores de qualidade mais elevados;

④A pressão interna do VC de alumínio é positiva, o que é diferente daquela dos tubos de calor de cobre e VC (pressão negativa). Os padrões de teste de confiabilidade dos dissipadores de calor especiais tradicionais não são aplicáveis ao VC de alumínio e atualmente faltam padrões de teste de confiabilidade relevantes na indústria. É necessário colaborar com várias partes para concluir os itens de teste de confiabilidade dos dissipadores de calor VC de alumínio;

Como uma estrela em ascensão no campo de radiadores, a Ningbo Shengjiu Technology Co., Ltd. vem investindo pesadamente no design e desenvolvimento de radiadores bifásicos à base de alumínio há muito tempo, comprometida em fornecer aos clientes alta qualidade e mais custo -escolhas eficazes de marcas nacionais. No futuro, a Ningbo Shengjiu Technology Co., Ltd. também cooperará estreitamente com a equipe de design térmico da ZTE para conduzir uma exploração aprofundada da pesquisa técnica e da aplicação prática de dissipadores de calor VC de alumínio, tornando-os uma vantagem em tecnologia de dissipação de calor e contribuindo com maior força para o desenvolvimento da comunicação 5G.

05 Epílogo

Dissipador de calor de alumínio VC, como um dos pontos de pesquisa da indústria, sua pesquisa e aplicação estão alinhadas com a tendência de desenvolvimento de produtos de comunicação em dissipação de calor e têm um significado muito importante. Diante das atuais dificuldades e desafios do alumínio VC, Shengjiu continuará a explorar na área de dissipadores de calor, fortalecerá a pesquisa técnica e a aplicação de dissipadores de calor de alumínio VC e contribuirá com sua própria força para o desenvolvimento da indústria de comunicação.